在工业4.0和智能制造浪潮的推动下,物联网技术正以前所未有的深度融入制造业的各个环节。众多制造企业已部署了海量的传感器、智能设备和联网机器,构建了物理世界与数字世界之间的桥梁。仅仅实现设备的“连接”远非终点。真正的价值跃迁,在于如何将设备监控过程中产生的、看似冰冷的、海量的数据,转化为驱动决策、优化运营、创造价值的核心动能。数据,已成为释放制造业物联网全部潜力的关键所在,而设备监控正是这一价值释放的起点与核心场景。

一、 从监控到洞察:数据赋予设备新“生命”

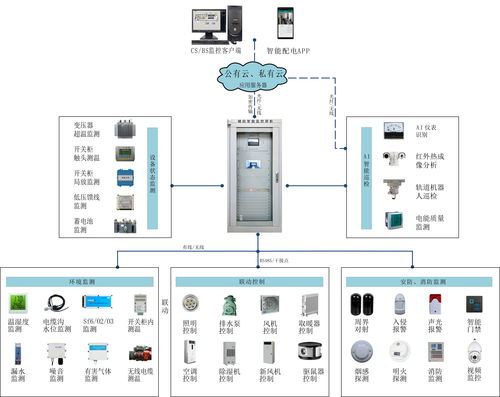

传统意义上的设备监控,主要侧重于状态的实时显示与异常报警,是一种被动的、响应式的管理。而物联网赋能的现代设备监控,其本质是数据的持续采集、传输与分析。每一台联网的设备都成为一个动态的数据源,源源不断地产生关于运行状态、性能参数、能耗、环境条件、维护日志等多维度数据。

这些数据经过汇聚、清洗与整合,能够构建起设备的“数字孪生”——一个在虚拟空间中实时映射物理设备状态与行为的精确模型。通过对这个模型的分析,我们得以实现:

- 预测性维护:分析设备振动、温度、电流等时序数据,利用机器学习算法识别故障早期特征,在设备发生停机故障前精准预测维护需求,将非计划停机降至最低。

- 性能优化:通过对比不同设备、不同产线、不同时间段的运行数据,找出最佳运行参数组合,实现能效提升、产出最大化与质量最优化。

- 根源分析:当质量问题或生产中断发生时,可回溯完整的过程数据链,快速定位问题根源是设备、工艺还是原材料,极大缩短问题排查时间。

二、 数据流:打通制造价值链的“血液”

设备监控数据并非孤立存在。其真正的威力在于与制造执行系统、企业资源计划、产品生命周期管理等其他系统的数据融合与流动。例如,设备实时产能数据可自动同步至生产排程系统,实现动态调度;设备能耗数据可与成本核算系统对接,实现精细化的能源管理。

这种跨系统、跨层级的数据流,能够:

- 实现端到端的可视化:管理者可以透明地洞察从单个零部件加工到整条产线、乃至整个工厂的实时运行全景。

- 支撑智能决策:基于数据驱动的分析报告与看板,为生产计划、库存管理、供应链协同等提供科学依据,减少经验依赖。

- 催生新的商业模式:例如,基于设备实际运行时长和状态的“按使用付费”服务,或向客户提供包含设备健康报告和效能分析的增值服务。

三、 挑战与应对:让数据价值安全落地

释放数据价值之路也布满挑战:

- 数据孤岛与整合难题:设备品牌、协议、年代各异,数据格式不一。需通过边缘计算、物联网平台和标准化接口,实现数据的统一接入与治理。

- 数据分析能力缺口:海量数据需要专业的分析工具与人才。企业需培养数据文化,并善用云服务商提供的AI与大数据分析工具,降低技术门槛。

- 安全与隐私风险:联网设备是潜在的攻击入口。必须构建涵盖设备、网络、平台、应用的全方位安全防护体系,并建立严格的数据访问与控制策略。

结论

在制造业的数字化转型中,物联网设备是感知世界的“神经末梢”,而数据则是流淌其中的“血液”与“智慧”。设备监控不再仅仅是“看护”设备,而是通过持续的数据采集与分析,将其转变为持续价值创造的源泉。随着5G、人工智能、边缘计算等技术的进一步融合,设备数据的采集将更实时、分析将更智能、应用将更广泛。制造企业只有将数据战略置于核心,深耕设备监控数据的挖掘与应用,才能真正解锁物联网投资的巨大回报,在激烈的市场竞争中获得智能化、柔性化与高效化的核心竞争力。数据,正引领制造业从“制造”走向“智造”。