在汽车制造业向工业4.0和智能制造加速转型的浪潮中,生产过程的自动化、信息化与智能化成为提升竞争力的关键。尼嘉斯中央供料系统,正是这一转型过程中不可或缺的基石,它为汽车制造企业的智能工厂整厂规划提供了高效、稳定、可视化的物料输送与监控解决方案,助力企业构建精益、柔性、透明的现代化生产体系。

一、 智能工厂整厂规划的“血管”与“神经”

汽车制造涉及大量塑料零部件(如内饰件、外饰件、功能件等)的生产,其注塑或挤出工序对原料的输送、干燥、配色、计量有极高要求。传统的单机供料模式存在效率低、能耗高、品质波动、人力依赖强等弊端。尼嘉斯中央供料系统,则如同智能工厂的“循环血管”与“感知神经”:

- 系统性整合:通过一套集中控制的管道网络,将原料从仓储区(如储料罐、干燥机、搅拌机)精准、连续地输送到车间内每一台成型设备。这实现了从原料储存、预处理到生产机台的全流程自动化输送,是整厂物料流规划的核心。

- 资源优化:中央处理原料(如集中干燥、配色),避免了每台机器单独配备干燥机等辅机,大幅节约设备投资、厂房空间和能源消耗(电力、压缩空气)。

- 柔性生产支持:系统可灵活配置原料路径和配方,轻松应对汽车行业多品种、小批量的生产趋势,快速切换不同原料或颜色,提升生产线柔性。

二、 全方位监控:实现生产透明化与可追溯性

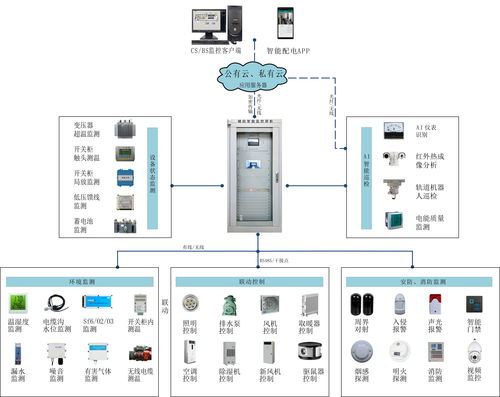

“监控器”功能是尼嘉斯系统的智慧大脑,它通过先进的SCADA(数据采集与监控系统)或物联网平台,实现对供料全过程的实时监控与智能管理,具体体现在:

- 实时状态可视化:在中央控制室或任何授权终端(电脑、平板、手机),管理人员可以实时查看各储料罐的料位、干燥机运行状态(温度、露点)、输送管道压力、各机台用料情况等。图形化界面直观展示整厂供料态势。

- 预警与报警管理:系统预设关键参数阈值。一旦出现原料不足、干燥不良、管路堵塞、设备故障等异常,立即触发声光、短信或APP推送报警,提醒相关人员及时处理,最大限度减少停机损失,保障生产连续性。

- 数据采集与分析:系统自动记录所有运行数据,如各原料消耗量、设备运行时间、能耗数据等。这些数据为生产管理、成本核算、产能分析、预防性维护提供了精准依据,助力企业进行数据驱动决策。

- 品质追溯强化:精确的原料配送记录与工艺参数绑定,确保了每批产品所用原料的批次、干燥条件等可追溯,满足了汽车行业对零部件品质一致性和可追溯性的严苛要求。

三、 为汽车制造业带来的核心价值

- 提升效率与降低成本:7x24小时无人化自动输送,减少人工干预和搬运,提高设备利用率;集中处理降低综合能耗与维护成本。

- 保障产品高品质:稳定、精确的原料供给与工艺控制,从源头减少因原料问题导致的质量缺陷,确保零部件尺寸、性能与外观的稳定性。

- 实现精益管理:透明的数据监控使“浪费”无处遁形,助力企业持续改善物料管理,实现精益生产目标。

- 夯实数字化基础:作为车间级重要的数据源和执行单元,中央供料系统是企业构建MES(制造执行系统)、实现全厂数字孪生的关键一环。

###

尼嘉斯中央供料系统已不仅仅是单一的输送设备,而是融合了自动化技术、物联网与数据分析的综合性智能平台。它通过为汽车制造工厂构建高效、可靠、透明的智能化物料流,并配备强大的“监控器”功能,真正赋能企业实现从整厂规划到日常运营的全方位升级,是汽车制造业迈向智能工厂不可或缺的助推器。在未来的智能制造蓝图中,这样的系统将继续深化与ERP、MES等系统的集成,驱动汽车制造向更高效、更智能、更绿色的方向持续演进。